Тестирование напечатанных деталей в автоклаве

Oak Ridge National Laboratory (ORNL) в партнерстве с Boeing и семью другими компаниями впервые протестировали полностью напечатанные детали в установке автоклава. Результаты оказались превосходными и еще раз доказали всем, что напечатанные части можно использовать в промышленности в качестве недорогой альтернативы традиционным методам производства.

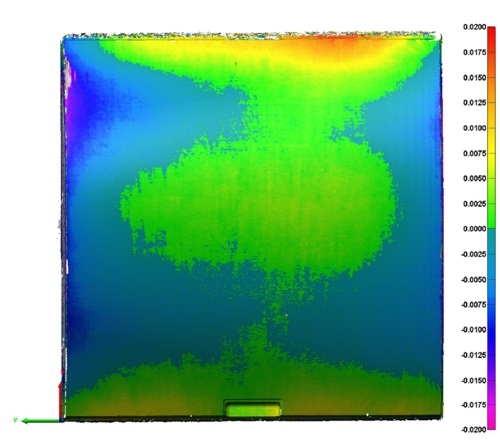

В ORNL создали 4 термопластичные формы из двух новых специально разработанных высокотемпературных материалов. Две из них были подвергнуты механической обработке и остались без покрытия, а две другие были покрыты с помощью экспериментальной системы, придуманной компанией в Ноксвилле. Затем их поместили в автоклав компании Boeing, который, в основном, используется для очистки композитных деталей. Несмотря на то, что температура возросла до 350 градусов по Фаренгейту при давлении в 90 фунтов на квадратный дюйм, 3д напечатанные объекты сохранились. Более того, лазерное сканирование размеров выявило деформацию поверхности всего лишь на 0,002 дюйма.

«Это было первое успешное тестирование 100% напечатанных объектов в промышленном автоклаве», подтвердил исследователь Vlastimil Kunc.

Особенно хочется отметить и тот факт, что термопластичные формы (18 х 18 х 6,5 дюймов) были напечатаны всего за один час и механически обработаны за 4. Чтобы достичь подобных результатов, детали из свинца пришлось бы ждать около 14 недель. Впечатляет, не правда ли?

Эта небольшая демонстрация не только показала жизнеспособность напечатанных деталей, но и выявила другие преимущества 3д технологий, среди которых основными являются значительное снижение производственных затрат и потребностей в энергии за счет ускорения времени производства.

0 комментариев