Микротурбины, которые на 40% эффективнее

Хотя некоторые производители не спешат внедрять 3D печать металлом, Роджер Смит к их числу не относится. Как генеральный директор Sierra Turbines, он планирует полностью обновить производство микротурбин, используя все преимущества 3д технологий.

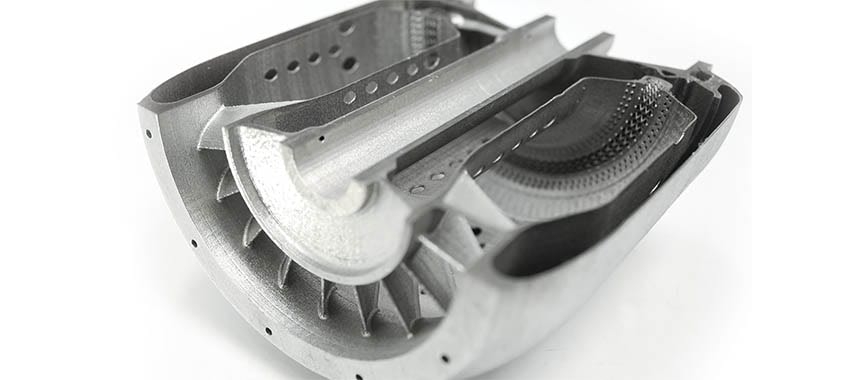

Микротурбины — это невероятно сложные компоненты, состоящие из десятков деталей, которые производятся различными способами, поэтому напечатать их непростая задача. Хотя они используются во многих областях, чаще всего их применяют в электродвигателях беспилотных летательных аппаратов. Вспомогательные силовые установки (ВСУ) в резервных генераторах также полагаются на них. Они довольно сложны, с решетками, тонкими крыльями и множеством взаимодействующих частей. Сочетание этих деликатных свойств с высокими температурами, которые им приходится выдерживать, приводит к ужасно короткому сроку службы микротурбин — время между капитальным ремонтом для этих небольших двигателей составляет в среднем около 50 часов. Одна из целей Смита — резко увеличить продолжительность жизни хотя бы до 1000 часов.

Команда Смита уже переработала ядро двигателя, объединив его из 61 части в одну. Он связался с несколькими фирмами, которые специализируются на 3D печати металлом, чтобы напечатать новый дизайн, но везде потерпел неудачу. Либо они не могли напечатать достаточно мелкие детали, необходимые для работы; либо требовались опоры, но их невозможно было удалить из внутренних полостей; либо поверхности были слишком шероховатыми и недоступными для механической обработки. Так было, пока ребята не связались с VELO3D.

Команда VELO3D работала с Sierra Turbines над оптимизацией программного обеспечения для генеративного проектирования nTopology, варьируя размер решетки и толщину, чтобы максимизировать производительность двигателя. Затем они использовали принтер Sapphire, чтобы напечатать деталь из материала Hastelloy X — высокопрочного металла с низкой ползучестью, который широко используется в авиации.

Технология VELO3D не требует поддержек, как большинство других металлических 3D принтеров, и это было критически важно для печати данной конкретной геометрии со множеством внутренних полостей. Прототип действительно вызывает восхищение, поскольку он вдвое снизил вес и увеличил удельную мощность с 200 ватт-часов на кг до 2000. К тому же, печать заняла всего 50 часов по сравнению с бесчисленными месяцами для традиционного компонента.

Теперь у Sierra Turbines есть цель — напечатать 95% их изделий, и, в конечном итоге, масштабировать технологию до полноразмерных газовых турбин, используемых в авиалайнерах.

0 комментариев