Облегченные детали для польской гоночной команды

Команда по картингу из Польши использовала аддитивное производство, чтобы еще больше снизить вес своей и без того легкой гоночной машины PMT-03.

Команда PRz Racing Team, базирующаяся в Жешуве, Польша, с 2015 года строит свои небольшие, но быстрые гоночные автомобили и участвует в них в университетских соревнованиях Formula Student. На сегодняшний день у них выпущено три варианта болидов, последний из которых — PMT-03.

PMT-03 — это, по сути, гоночный автомобиль Triumph с моторизованным двигателем и, как следствие, отличным соотношением мощности и веса. В нем вся сила гоночного мотоцикла сочетается со стабильностью и управляемостью автомобиля. В итоге получился супер гоночный карт! Но этого недостаточно в мире, где победы зависят от сброса граммов и набора лошадей, а значит инженеры должны мыслить нестандартно, когда речь идет о приросте производительности.

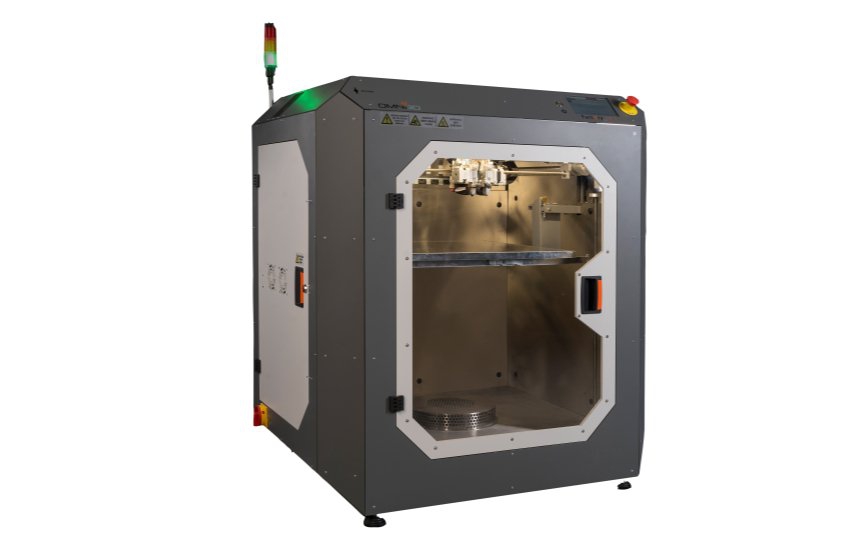

В итоге PRz Racing Team объединилась с польским производителем 3D-принтеров Omni3D, чтобы посмотреть, как они могут снизить вес своей машины.

Впускной коллектор.

Впускной коллектор автомобиля (или мотоцикла) обычно крепится болтами к блоку двигателя и представляет собой связку труб, которые направляют топливно-воздушную смесь в цилиндры. Поскольку они подключены к горячей детали и постоянно подвергаются воздействию химикатов, температура и химическая стойкость являются важными факторами, определяющими конструкцию этого компонента. Традиционно впускные коллекторы отливали из металла, обычно из стали или алюминия, и обрабатывали с точностью до допусков, но использование жаропрочных пластиков становится все более распространенным.

Благодаря AM, команда получила доступ к широкой палитре материалов, которые превосходят по характеристикам промышленный АБС, обычно используемый для такого рода приложений, и удовлетворяют требованиям дизайна. Используя принтер Factory 2.0 NET от Omni3D, команда напечатала впускной коллектор из материала CF PA-12, который в 2.5 раза прочнее ABS-42.

Конечным результатом стала термостойкая деталь, которая весила всего 570 граммов, а на ее изготовление ушло всего 65 часов. Это по сравнению с традиционным производством, которое заняло бы более чем в два раза больше времени.

Что касается снижения стоимости, печать этой детали стоила всего 450 злотых (100 евро) по сравнению с ценой в 1400 злотых (310 евро) за деталь при использовании традиционных средств.

Крепление рулевого механизма.

Рулевой механизм используется для преобразования вращательного движения рулевого колеса в рычаги, перемещающие опорные колеса. Крепление рулевого механизма, как можно догадаться, представляет собой кронштейн. Этот дизайн был довольно сложным с геометрической точки зрения, поэтому Omni3D использовала CF PA-12 в сочетании с растворимым материалом подложки, чтобы позволить им печатать сложную геометрию, не беспокоясь ни о чем. В работе снова использовался сетевой принтер Factory 2.0 NET от Omni3D.

Более старая конструкция крепления была сделана из алюминия и стоила бы 2000 злотых. С помощью 3D-печати они смогли изготовить новое крепление по цене всего 230 злотых и с массой 206 граммов, что на целый килограмм меньше по сравнению с металлической версией.

Защитные механизмы.

Защитные механизмы надеваются на шарниры и защищают их от грязи. Обычно они изготавливаются из какой-то резины или силикона, чтобы могли изгибаться при движении. Изделия такого рода создаются путем погружения обработанного стержня в жидкую резину. Вместо использования резины и формования окунанием команда выбрала для печати нить TPU-93A из-за ее высокой прочности, гибкости и химической стойкости. Такие нити, как TPU, подходят для снижения вибрации и ударов, поэтому они стали идеальным выбором для печати гибких компонентов, подверженных изгибу и сжатию.

Пыльники шарниров меньше, чем другие компоненты, показанные здесь, и поэтому были напечатаны на меньшем настольном принтере Omni200, чья платформа для сборки 200 мм x 200 мм и сопло 400° C идеально подходили для печати. На процесс ушло всего 5 часов 23 минут, тогда как на изготовление оправки и формование изделий погружением обычно требуется много недель.

PRz Racing Team, похоже, очень довольна сниженной стоимостью, временем выполнения заказа и весом своих новых компонентов. Ну а нам остается только пожелать им спортивных успехов.

0 комментариев