Новый метод печати при помощи ультразвука

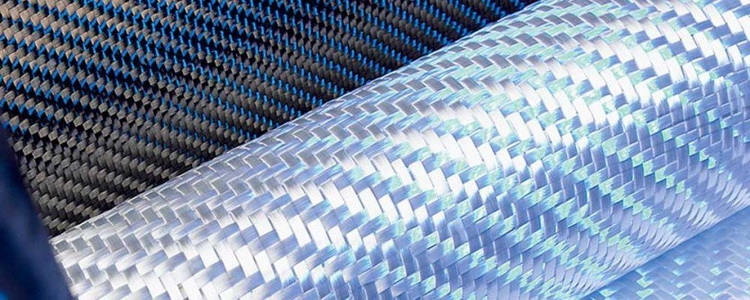

Команда ученых из университета Бристоля, Англия, разработала новый метод печати для композиционных материалов. Уникальность этого процесса в применении ультразвука, который служит для позиционирования множества мельчайших армирующих волокон, вместе образующих микроскопическую структуру, дающую веществу повышенную прочность.

«В основе лежала простая идея 3D печати жидким полимером, смешанным с миллионами крошечных волокон», объясняет аспирант Tom Llewellyn-Jones. «Это делает материал легким для печати, способным пройти сквозь крошечное сопло в желаемом месте. Окончательный объект может быть создан слой за слоем, как и в стандартных процессах при использовании 3д технологий».

Основной сложностью было найти способ манипулирования крошечными волокнами для того, чтобы они составили правильную структуру, обеспечивающую повышенную прочность, свойственную композитным материалам. После множества экспериментов было выявлено, что для этой цели идеально подойдет ультразвуковая волна. «Ультразвук эффективно создает узорное силовое поле в жидком пластике, волокна переходят и выравнивают точки с низким давлением, называемые узлами. Затем волокна фиксируются на месте с помощью плотного лазерного луча, который отверждает полимер».

Сфокусированный лазерный луч крепится непосредственно на 3D принтере, что позволяет достичь скорости печати в 20 мм в секунду (сопоставимо со многими ведущими машинами в настоящее время). Однако этот процесс имеет большую гибкость по сравнению со стандартной печатью и открывает широкие возможности и перспективы в производстве «умных» материалов.

«Наша работа показала первый пример 3D печати в режиме реального времени с контролем над распределением внутренней микроструктуры и продемонстрировала потенциал для создания прототипов сложных микроструктурных механизмов. Этот контроль дает нам возможность производить печатные части с учетом свойств материала, без ущерба для самого процесса».

Конечно не стоит ожидать, что производители начнут пользоваться этим методом в ближайшем будущем, однако в качестве перспективы разработка смотрится весьма неплохо.

0 комментариев