Синхротронная визуализация для уменьшения дефектов

Исследователи из Diamond Light Source работают над новым проектом по продвижению лазерной 3д печати. В сотрудничестве с учеными из I12, Joint Engineering Environment Processing и Central Laser Facility, они создали устройство, которое позволяет «заглянуть» внутрь LAM процесса и раскрыть различные физические явления.

LAM технология позволяет создавать объекты со сложными геометриями за относительно короткий промежуток времени. Вначале лазер направляется для выборочного расплавления слоя из металлического или керамического порошка, который затем повторно затвердевает и соединяется вместе для придания желаемой формы. Скорость охлаждения при этом чрезвычайно высока, поэтому трудно понять, какие оптимальные условия помогут получить наилучшие свойства. Эта нехватка знаний задерживает освоение LAM в производстве критически важных для безопасности инженерных структур, таких как лопасти турбин, системы хранения энергии и биомедицинские устройства.

Конечно, работы в этой области проводились и ранее, особенно исследования бассейна расплава (наиболее перспективной области), но результаты последней превзошли все ожидания, ведь ученые воспользовалось мощной синхротронной системой визуализации Diamond Light Source. По словам профессора Peter Lee из Манчестерского университета «процесс LAM происходит очень быстро, за миллисекунды, а значит для исследования нам нужны микросекунды, что может быть достигнуто только благодаря синхротрону. Он позволяет нам следить за процессом плавления, а затем затвердевания в окончательную твердую форму».

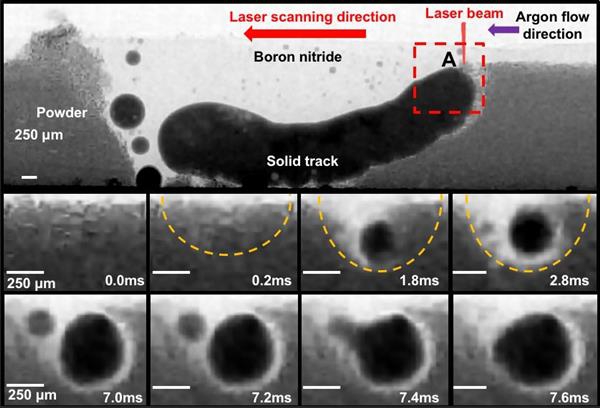

Команда разработала новый репликатор процессов LAM, известный как LAMPR. LAMPR имитирует то, как работает коммерческая система LAM с дополнительными окнами, которые прозрачны для рентгеновских лучей, чтобы ученые могли видеть то, что происходит прямо в сердце процесса. ЛАМПР проливает свет на различные важные механизмы, включая образование и эволюцию следов расплава, образцы брызг, зону обнажения (зона без порошка) и пористость в осажденных слоях.

Команда обнаружила, что поверхностная пористость в напечатанных объектах часто вызвана механизмом разрыва, а не неоконченным плавлением, как предполагалось ранее. Исследователи также обнаружили, что предварительное плавление из-за поверхностного натяжения привело к выпуску паров металла и нагреванию инертного газа, что стало еще одним потенциальным источником дефектов, образуя шлейф, который выбрасывает порошок и расплавленные капли в сторону от основной дорожки.

Ребята использовали свой проект для создания карты процесса, которая иллюстрирует, как настраивать и оптимизировать различные параметры LAM процесса для создания продукта более высокого качества с минимальными ошибками. Результаты их исследований были подробно описаны в статье «In situ X-ray imaging of defect and molten pool dynamics in laser additive manufacturing» опубликованной в журнале Nature Communications.

0 комментариев