Новые напечатанные ортопедические стельки от Covestro

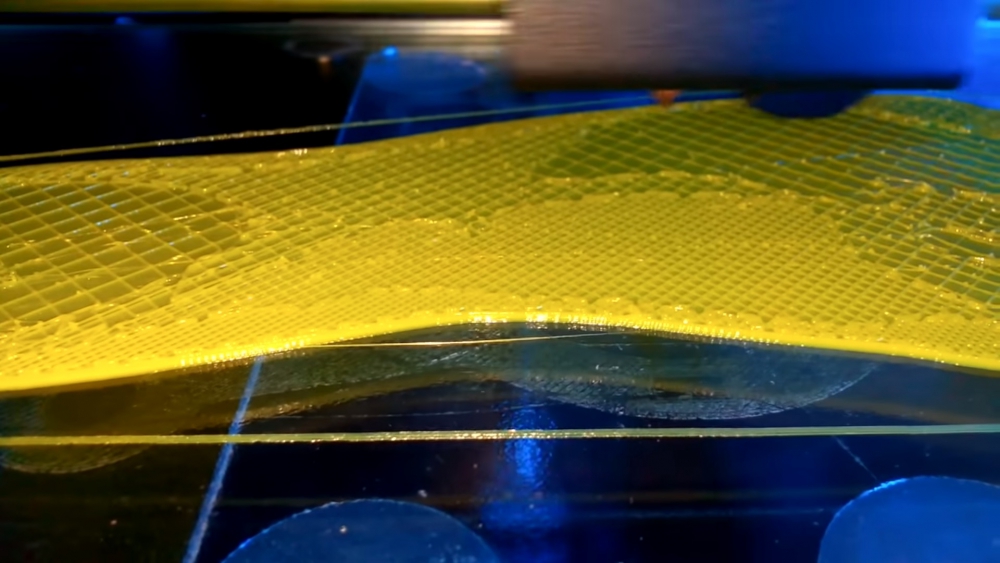

Ортопедические изделия, напечатанные на 3D принтере, не новость для отрасли, но конкретно этот проект все таки содержит интересные идеи. Используя программный пакет Create it REAL и термопластичный полиуретан (TPU) Covestro Addigy FPU 79A, а также программное обеспечение GenbioX Cubic и опыт поставщика ортопедических услуг GeBioM mbH, несколько компаний создали настоящие напечатанные с помощью FDM стельки.

«Наш новый пластик TPU и принтер, разработанный специально для этого приложения, позволяют печатать очень мягкие структуры. С помощью автоматизированного программного решения мягкие и жесткие конструкции можно комбинировать в стельке для обуви, достигая уровня настройки, который ранее был практически невозможен», — сказал Лукас Бройерс, менеджер по развитию бизнеса в Covestro.

Компания также сообщает, что «TPU отвечает требованиям к медицинским устройствам в отношении цитотоксичности и сенсибилизации кожи в соответствии со стандартами DIN EN ISO 10993-5 и 10993-10». В конечном итоге они хотят производить переработанные стельки из ТПУ в рамках своей стратегии циркулярной экономики.

«В настоящее время при производстве стелек также образуется большое количество отходов. Более того, сами стельки после использования являются опасным мусором. Благодаря 3D печати мы теперь позволяем нашим клиентам производить продукцию безотходно, используя только тот материал, который необходим», — заявил Марсель Доменгино, управляющий директор GeBioM.

»Итак, мы можем изменить рисунок заполнения в 2D и 3D, изменить заполнение по подошве, изменить толщину стенок заполнения и изменить плотность/высоту заполнения в каждом вокселе. В свою очередь, мы можем изготовить подошву, которая не только будет адаптирована к вашей стопе, но и к вашей походке, проступи и положению стопы в каждой точке".

ТПУ — очень мягкий материал, обладающий высокой износостойкостью и стойкостью к истиранию. Он уже широко используется во многих отраслях промышленности, включая обувь. Материал также поддается сварке, что может указывать на возможные решения для соединения различных частей.

Может ли FDM обеспечить производительность и надежность, необходимые для масштабного производства обуви? Будет ли стоимость доступной для обувных компаний? Покажет только время.

0 комментариев