Печать машины поэтапно от Local Motors

Именитые автомобильные компании постоянно дразнят нас футуристическими концепт-карами, которые включают в себя 3д напечатанные детали. В то время как Buick, BMW и Ferrari может потребоваться 10, 20 или даже 50 лет для реализации, в Local Motors готовы к производству первой в мире напечатанной машины, доступной для предзаказа уже в этом году.

Многие люди до сих пор не слышали о 3д принтерах, не говоря уже о том, чтобы представить себе печать полноценного автомобиля. В LM решили поправить ситуацию и создать короткий, но информативный ролик, наглядно показывающий все этапы производства.

«Мне, как специалисту по связям с общественностью, постоянно задают одни и те же вопросы, будь то СМИ, деловые партнеры или люди в продуктовом магазине, которые увидели мою фирменную футболку», говорит Adam Kress, PR-менеджер Local Motors. «Мы стараемся быть максимально открытой компанией, поэтому решили показать вам небольшой и понятный ролик».

Для начала несколько фактов:

— машина на 75% состоит из напечатанных частей (со временем этот показатель планируют довести до 90%);

— используемый материал представляет собой смесь из АБС (80%) и углеродного волокна (20%);

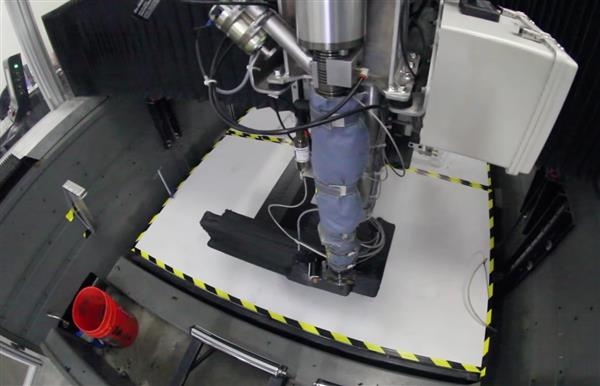

— при производстве применяется DDM (Direct Digital Manufacturing) технология 3D печати;

— в 2016 году ожидается завершение краш тестирования (цель LM сделать автомобиль даже более безопасным, чем традиционные средства передвижения);

— предзаказ будет возможен через Indiegogo кампанию;

— приблизительная цена составит 53 000 долларов;

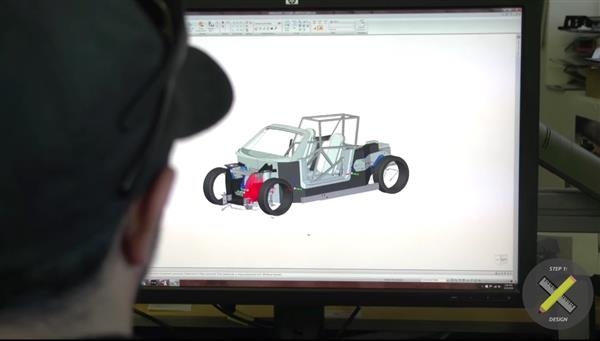

— при создании использовались концепция «Интернета вещей» через IBM Watson, Solid Edge от Siemen для моделирования, IDEO для дизайна и SABIC для улучшения материалов.

Все начинается с проектирования тщательно продуманной 3D модели. Затем она преобразуется в .stl формат и отправляется в отдел машиностроения. Оператор запускает программу слайсера, которая разбивает объект на отдельные слои и посылает на печать к BAAM 3D принтеру (Big Area Additive Manufacturing machine от Cincinnati Incorporated). После этого ABS и композитный материал из углеродного волокна в виде высушенных гранул нагревают до 210° по Цельсию и экструдируют слой за слоем. Через пять часов процесс завершается.

В будущем компания планирует выпустить целую серию видео, в которой расскажет о постобработке и, наконец, интеграции в автомобиль. Не пропустите.

0 комментариев