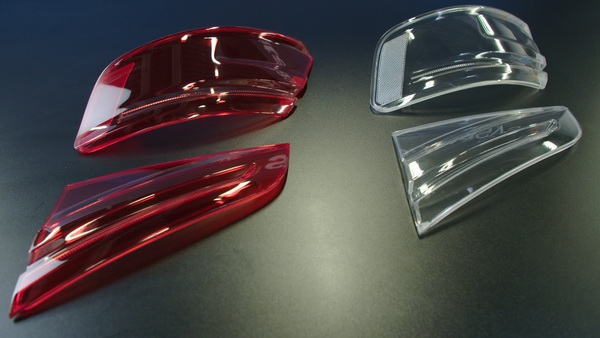

3D печать при изготовлении корпусов задних фар Audi

В заготовительном центре Audi в Германии, который оснащен собственной студией 3D проектирования и дизайна Plastics 3D, производят прототипы для тестирования и проверки новых концепций. В основном тестовые детали получают стандартными методами формования или фрезерной обработкой. Однако, с целью ускорения производства и оптимизации затрат, ребята начали активно использовать 3D печать. И за примером не нужно далеко ходить: при помощи 3D принтера J750 3D от Stratasys, который, как вы помните, отличается возможностью печатать несколькими материалами, стали производить разноцветные пластиковые корпуса для задних фар автомобиля.

Если раньше этот корпус был сборным, что увеличивало время на разработку и трудоемкость, то сейчас все печатается в едином «куске». 3D принтер предлагает более 500 000 цветовых комбинаций и текстур, что полностью соответствует строгим требованиям Audi. «Дизайн — одно из самых важных решений для покупателей Audi, поэтому нужно, чтобы мы придерживались высших стандартов качества на этапе проектирования и концепций развития автомобилей», — объясняет руководитель центра Dr. Tim Spiering.

«3D принтер Stratasys J750 предоставляет нам значительное преимущество, поскольку он позволяет печатать точные текстуры и цвета в соответствии с нашим дизайном. Это важно для получения одобренных для производства концепций. Что касается прозрачной части 3D печати, я не видел сравнимую технологию, соответствующую нашим стандартам».

Не остаются в стороне от восторженных эпитетов и представители Stratasys: «мы рады видеть, как Audi продолжает использовать наши технологии FDM и PolyJet в новых областях применения, чтобы еще больше повысить эффективность процесса разработки». При помощи 3D печати в Audi надеются сократить время изготовления готовых компонент на 50%.

0 комментариев